|

重庆市模具工业协会专家组 陶永亮

摘要:一体化压铸技术促进新能源汽车迅猛发展,为压铸模具发展带来生机,压铸模具是一个热交换器,模具热平衡是眼下最关心的问题。本文以3D打印在压铸模具异形水路制作为基础,围绕打印材料应用,介绍了压铸模具基本概况与模具成型加工时热平衡的重要性,提出了3D打印模具异形水路是解决模具热平衡的重要手段之一,分析了压铸模具3D打印材料分析与使用情况,对目前常用几种打印材料作出了逐一阐述,列举应用案例,3D打印在压铸模具异形水路能为模具热平衡管理提供坚强支持。

关键词:压铸模具 3D打印 异形水路 模温控制 热平衡 材料使用

1.引言

2023年我国汽车产销累计完成3016.1万辆和3009.4万辆,同比分别增长11.6%和12%。新能源汽车继续保持快速增长,产销突破900万辆,市场占有率超过30%,成为引领全球汽车产业转型的重要力量。如图1所示。新能源汽车促进一体化压铸发展,大型一体化压铸技术优势明显,压铸模具制造是首当其冲。大型一体化压铸模承担着产品成型的重任,压铸模也是一个热交换器,模具热平衡系统是现在最关心的问题,这对模具温度分布,应力控制,生产节拍和铸件中气孔,缩孔,开裂等缺陷的管控起着重要作用。压铸模具3D打印异形水路的应用,为压铸模具的热平衡作出了较大贡献,3D打印在压铸模具领域正发挥着越来越重要的作用,3D打印的压铸模具可以提供独特竞争优势。由于压铸模工作环境具有高速和高温填充特点,对模具材料应用有重要要求,也给压铸模具3D打印材料应用带来了挑战与机遇。本文就压铸模具3D打印材料分析与应用做个汇总与分享。

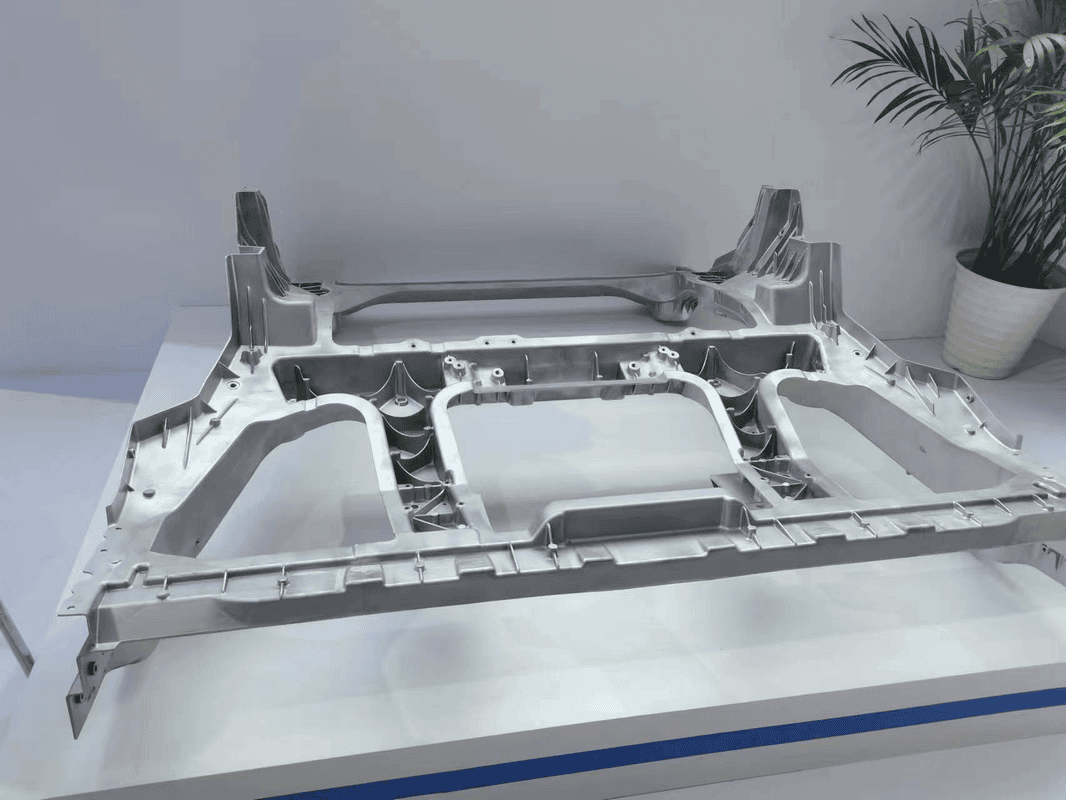

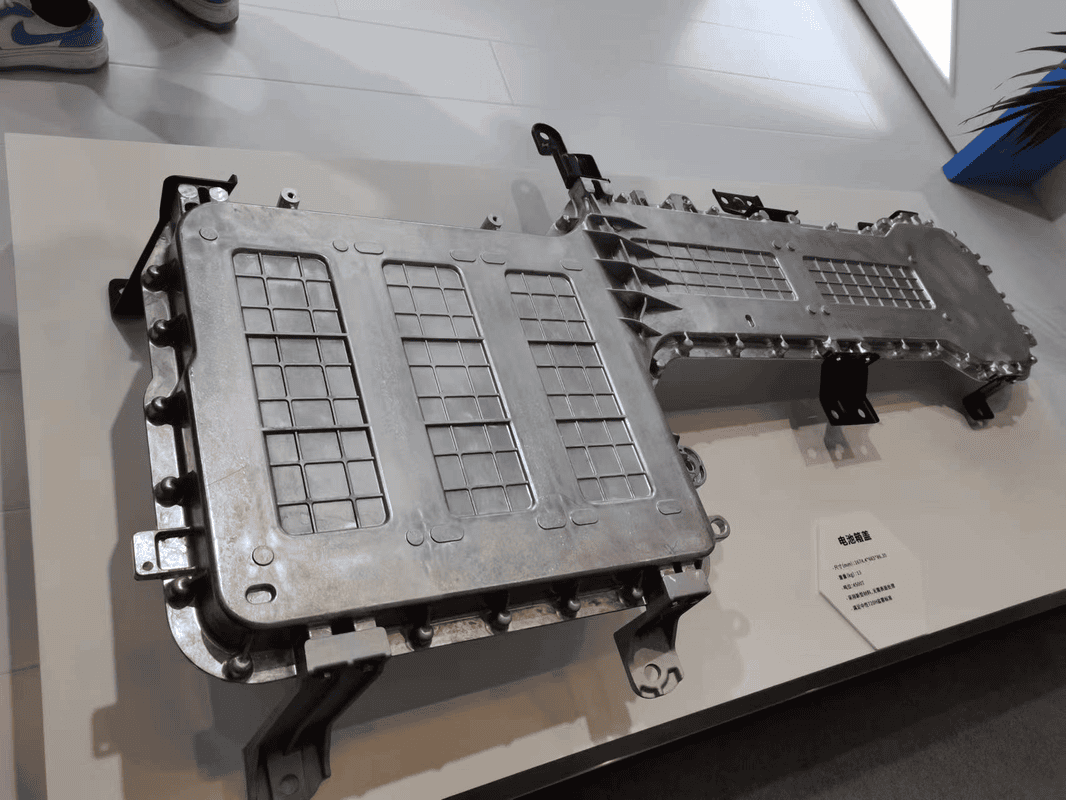

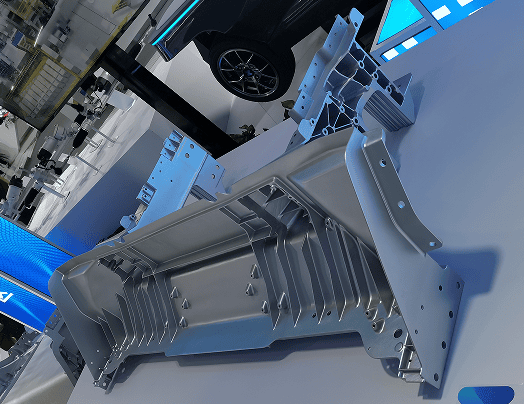

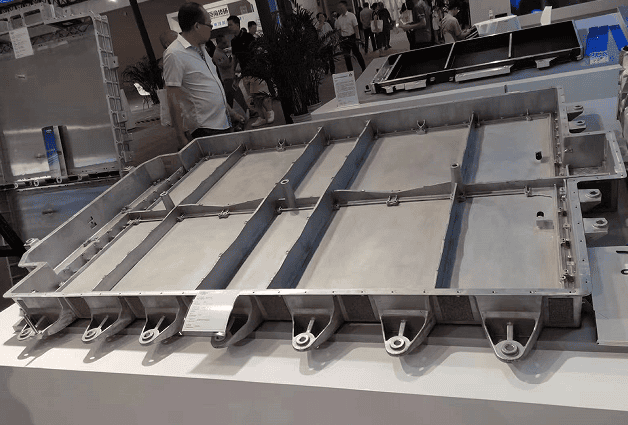

a.后地板 b.电池箱盖 c.前仓 d.电池托盘

图1.新能源汽车上压铸件示意图

2.压铸模具3D打印材料与应用

2.1压铸模具基本概况

压铸是在高压作用下液态合金,以极高速度,极短时间,通过压射冲头力量,快速填充到压铸模型腔里,在压力下结晶凝固获得铸件的加工工艺。压铸模在高压30~150MPa下,将高温400~1600℃熔融金属压铸成型。模具反复加热、冷却和金属液流动高速冲刷产生磨损和腐蚀,加工环境较恶劣。模具使用材料有较高热疲劳抗力、导热性及良好的耐磨性、耐蚀性、高温力学性能等。一般选用热作模具钢H13、SKD61、8407、8417、1.2344ESR等等。其提高钢材纯净度,降低或消除低熔点杂质,是避免模具提前龟裂的有效办法。

一体化压铸成型时模具温度变化错综复杂。铸件重量较大形状复杂,多数铸件重量≥100kg,成型时熔融金属释放热量大;壁厚较薄、流程较长,模具的各个部位温度极不均匀。靠近浇口、浇道附近端模温较高,急需降温散热;模具末端模温较低,溶体流动性下降,造成铸件冷隔、注射不满等缺陷,急需升温加热,模具内各段温度相差较大,在20℃~320℃区间波动,压铸件在模内从高温液体状态到凝固状态,将会产生内应力,内应力的分布不均主要有温度变化、铸件结构和收缩量不同所造成,内应力过大危害使铸件产生不同程度的变形。模温控制对一体化压铸件质量影响极大,温度过高或过低都会使铸件产生缺陷。而一体化铸件必须解决模温热平衡的难题。需要采用一些措施来解决模温平衡。目前主要以模温机分段控制模温为主,借助于异形水路(也称随形水路)的灵活应用,做好模温控制的重要方式之一。如图2所示。

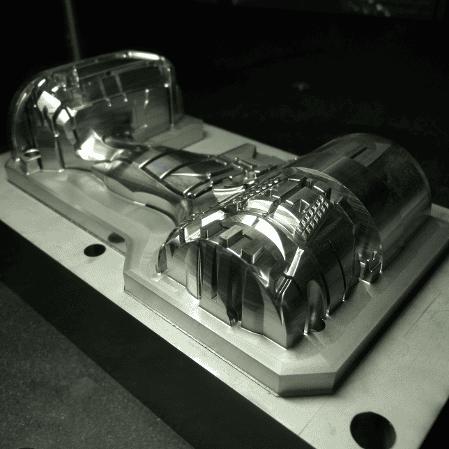

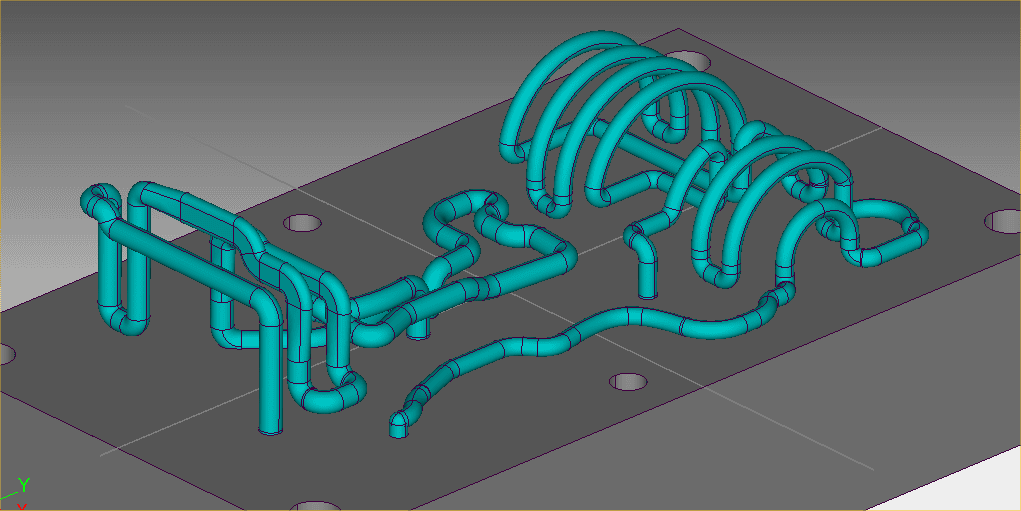

a.模具型芯外形图 b.型芯内部水路图

图2 模具型芯的异形冷却水路走势示意图

2.2模具3D打印应用情况

异形水路改变了直线水路弊端,水路位置能够贴近铸件轮廓能够均匀地带走热量或传递热量,以3D打印加工(增材制造)为主。3D打印水路比传统水路更加贴近模具表面,已有异形水路压铸模具在压铸成型时能减少循环时间,铸件废品率、人工成本和整个生产成本都得到不同程度的降低。

异形水路早在塑料模具上应用,并取得了成效。在压铸模上应用相对比较滞后,关键是打印材料未能达到压铸模的使用寿命等因素。一体化压铸技术应用促进了压铸模3D打印材料的开发与试制。压铸成型工艺的异型水路调温工艺,其作用在多年前压铸领域被研究过,并得以论证与推广。运用3D打印模具冷却系统可提高模具的温控效率。基于大量运用在塑料模具异形水路温控方面的经验,3D打印技术应该完全使用到传统压铸模加工工艺中。

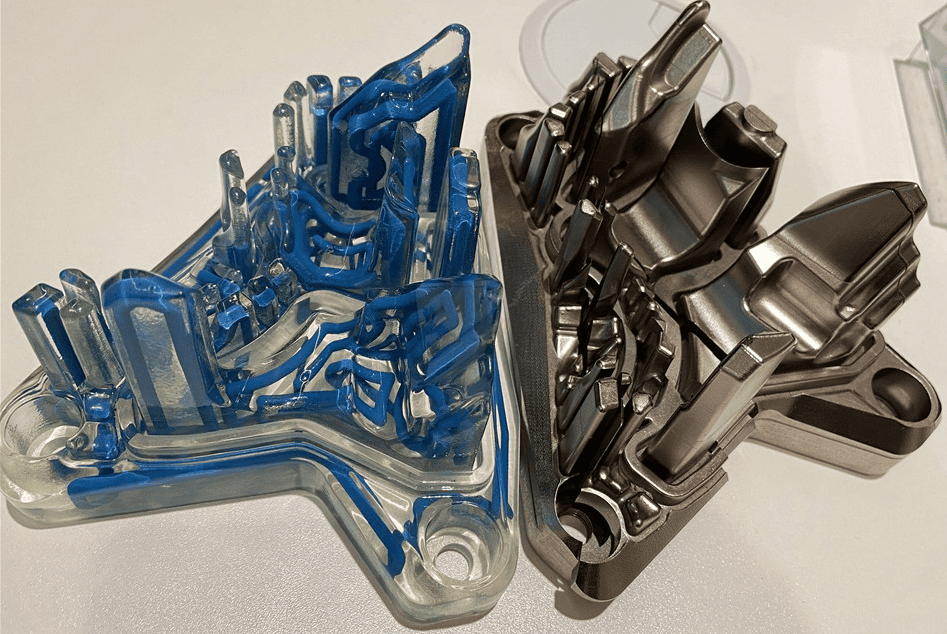

模具异形水路采用金属粉末选择性激光烧结(Selective Laser Sintering, SLS)技术,由德克萨斯大学 Carl Deckard 在1989 年发明。采用激光逐层照射金属粉末或其他粉末,使粉末熔接粘合,从而堆叠为三维物体,是利用激光的能量集中的原理加热已经预化的物质。选择性激光熔化(Selective Laser Melting, SLM)技术是在选择性激光烧结(SLS)基础上发展的一种直接金属成形技术,也叫激光3D打印。压铸模与塑料模的异形水路在金属3D打印设备与软件完全通用。压铸模与塑料模在设计、成型的工艺有相同之处,基于模腔内基材差异,对于模具型芯钢材本身耐磨性能等提出了较高要求,压铸模耐磨性、耐高温性等远比塑料模要求高。其金属3D打印一般精度在±0.2/100mm,打印后的工件表面较粗糙是无法使用,通常留有一定余量进行二次精加工。

2.3压铸模具3D打印材料分析与运用

3D打印材料是3D打印技术重要物质基础,其包括聚合物、陶瓷、金属等材料。金属3D打印材料主要有粉末状和丝材状两种,粉末材料为最常用最广泛的材料,用于激光选区熔化(SLM)等3D打印方式,丝材用于电弧3D打印。本文以激光选区熔化3D打印为主。

材料流动性是3D打印粉末的重要特性之一,金属粉末的流动性直接影响到SLM等铺粉均匀性或送粉稳定性,流动性太差易会打印精度降低甚至打印失败。粉末流动性受粉末粒径、粒径分布、粉末形状、所吸收的水分等多方面影响,为了保证粉末流动性,要求粉末是球形或近球形,3D打印常用粉末粒度范围为:SLM常选用15~53μm粉末,EBSM(电子束选区熔化Electron Beam Selective Melting)常选用45~105μm粉末。粒径在十几微米到一百微米之间,过小的粒径容易造成粉体的团聚,而过大的粒径会导致打印精度的降低。对压铸模3D打印材料还应考虑材料的抗热裂性,打印应力,嫁接性能,表面抛光性,抗打印变形性能,热处理时效性,使用寿命等,这些性能也是考量打印材料所具备的特征。

2.3.1 H13钢(钢粉)

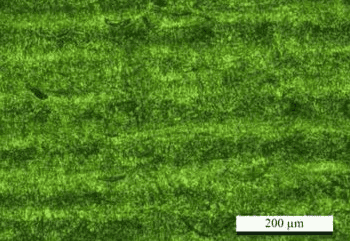

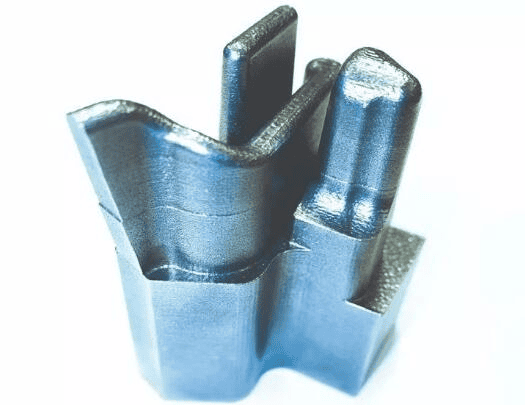

H13(4Cr5MoV1Si)钢是C-Cr-Mo-Si-V型热模钢,是压铸模最常用的钢材,材料其含碳量在0.5%以下,其最大淬火硬度在55HRC左右,各元素的质量分数为:C(0.32-0.45%),Si(0.80-1.20%),Mn(0.20-0.50%),Cr(4.75-5.50%),Mo(1.10-1.75%),V(0.80-1.20%),P和S含量低,它和其他碳化物形成元素一起提供给钢具有较高的淬透性和好的抗软化能力,在空冷条件下能够淬硬。主要用定模、动模镶块和滑块等零件,目前也是压铸模3D打印的常用材料之一。H13 钢具有较高的韧性,耐冷热疲劳性与优良的热强性,在3D打印加工过程中特别容易开裂,形成微裂纹,导致最终产品的致密度和力学性能下降。2015年在form next上见到Audi租下一半场展馆展示3D打印应用,其中包括了压铸模具打印部分(如图3所示),参观的研发人员得到了启示。在2018年结合SLM金属打印机工艺,研发出压铸模适用的模具钢打印材料,可用于一体化压铸模打印材料(CMC-SDAC,SLM压铸模具3D打印钢粉)粉末对H13的成分做了优化,在保证性能的基础上降低了产品的脆性,避免了微裂纹的产生,通过对产品金相分析,致密度达到 99.9% 以上,图4所示。同时开发了1.2709(也叫MS1/18Ni300)SLM通用模具钢粉,应用于压铸模具3D异形水路打印。

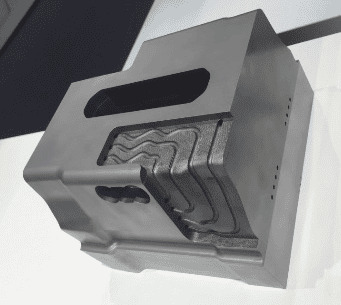

图3 2015年form next上见到Audi展示压铸模3D水路打印件

图4 CMC-SDAC打印件垂直面金相图

2.3.2 1.2709钢(钢粉)

1.2709钢(也叫MS1/18Ni300),马氏体时效钢,可作金属3D打印粉末材料。对应的牌号是:X3NiCoMoTi18-9-5是德标合金工具钢。1.2709热处理后硬度在50-52HRC,近似H13,基本性能与H13近似。各元素的质量分数为:C(0.03 %),Si(0.1 %), Mn(0.15 %),Cr(0.25 %),Mo(4.5 ~ 5.2 %),Ni (17 ~ 19 %),Co(8.5 ~ 10 %), Ti(0.8 ~ 1.2 %),S(0.01 %),P(0.01 %)。

2.3.3 Dieva钢(钢粉)

Dievar是由瑞典Uddeholm Tooling特别开发的一种含铬、钼、钒高性能新型热作模具钢,具有良好的抗热裂纹、开裂、热磨损和塑性变形能力。DIEVAR在提高压铸模具寿命方面有优势,从而提高了模具的经济性。各元素的质量分数为:C(0.55%),Cr(1.2%),Mn(0.8%),Si(0.3%),Ni(1.6%),V(0.1%)。

热龟裂是压铸模具一种失效机理,这与压铸工艺特殊性相关。DIEVAR材料有极佳延展性,使其具有最佳抗热龟裂性能,DIEVAR韧性和淬透性提高了抗热龟裂性能,如果热冲击开裂不是模具失效的主要因素可将模具硬度适当提高(+2HRC)。DIEVAR增强了抵抗模具主要失效机理(如:热疲劳、龟裂、热磨损、塑性变形)的能力,较好地提高了压铸模具寿命并获得模具经济效益。DIEVAR是用于压铸模等高性能要求3D打印模具钢(粉)较好的选择。

2.3.4 Anco-T钢(钢粉)

Anco-T钢(钢粉)是国内一家3D打印公司,针对一体化压铸模具技术、工艺方面的所需要求,在目前应用较广的CX(塑料模具应用多,也叫ANCO-X/Corrax)和1.2709两种打印材料基础上,进行打印粉材料组织优化,开发出系列(Anco-H,Anco-T,DIAMOC-50)模具打印材料,Anco-T是一款(耐疲劳、高耐磨不锈钢)常用的压铸模3D打印材料,应用效果明显,模具打印出来就有40HRC,热处理能达到48-54HRC,能满足一体化压铸模具的需要。

由于打印材料Anco-T申请了专利,材料中各元素的质量分数不对外公布。从Anco-T与CX和1.2709两种材料的物理性能和力学性能比较略有微小的优势,从压铸模应用看Anco-T有着较大的优势。CX材料:高性能马氏体不锈钢、优异的防腐蚀性能、良好的3D打印工艺性能、较差的耐磨性;1.2709材料:超高强韧性、良好的耐疲劳性能、良好的机加工性能、热处理便捷、不防锈不耐腐蚀、较差的耐磨性;Anco-T材料:优异的耐疲劳性能、良好的耐磨性、良好的防腐蚀性能、良好的耐高温性能、良好的强韧性综合性能。Anco-T材料更加适合于压铸模具3D打印。也有其他公司开发压铸模3D打印材料EM181粉末(对标H13/8407/1.2344模具钢)等。

2.4 压铸模具3D打印应用案例

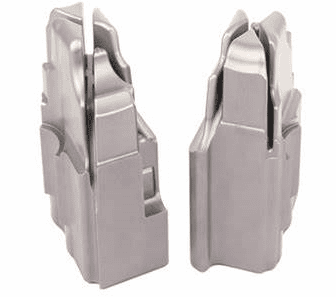

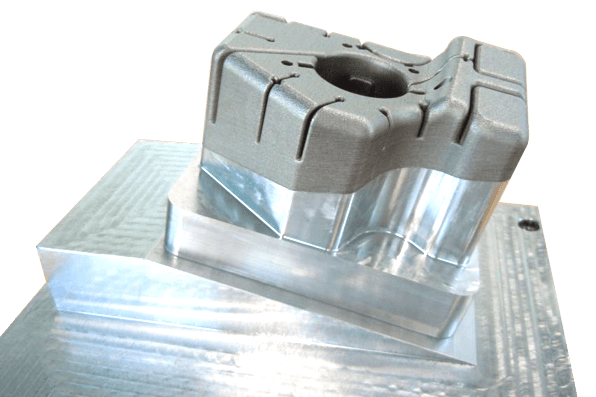

3D打印压铸模具零件主要动模,定模镶块,包括浇口套上水路为主,选用打印材料一般由用户提出要求,厂家根据用户的需要,选择打印材料加工零件。目前应用较多的H13,1.2709,Dieva,Anco-T等材料,H13、1.2709可用于一般性模具零件,Dieva,Anco-T可用于要求较高的模具零件,也可以根据要求或价格等因素选择打印材料。图5所示压铸模3D打印案例。在实际操作中调整好功率、扫描速度、打印层厚、打印行程等工艺参数,保证所选用材料打印出合格的零件。异形水路应用于浇口分流器,使压铸模具开模时间减少30%,提升了模具寿命,最终提高了整个生产线产能。浇口位置壁厚较大,积聚了大量的液态合金,铸件冷却中温度始终高于其他部位温度,设置异形水路后加快冷却速度成为缩短开模时间的关键。

图5.3D打印压铸模具随形冷却镶件示意

3.结束语

“一体化压铸成型工艺与装备”已经列入国家重点研发项目,一体化压铸是发展的趋势,一体化压铸的关键技术在于压铸模具,压铸模具属于压铸成型的关键工装,压铸模具热平衡等是成型加工关键与难点,也是行业关注的热点。3D打印异形水路对压铸模具热平衡管理有着重要的促进作用,正确引导和做好3D打印异形水路在压铸模具应用,辅助于其他软件和硬件应用,完善模具热平衡管理,促进一体化压铸的发展,同时也促进了3D打印在压铸模上应用和打印材料等研发,为3D打印在压铸模具上拓展更多应用场景,我国高度重视增材制造产业发展,提出了“增材制造产业发展国家战略”,一体化压铸模具是国家双重政策的叠加载体,充分发挥3D打印在压铸模具开发领域优势,占领更大的模具市场。

|